¿Cómo se obtienen los datos técnicos de nuestros dispositivos de señalización?

En base a los requerimientos y el campo de aplicación de un dispositivo de señalización, los datos técnicos representan la información que usted necesitará para decidir sobre el dispositivo adecuado. Pero, ¿cómo se obtienen realmente y qué quieren decir?

¿Qué datos técnicos existen?

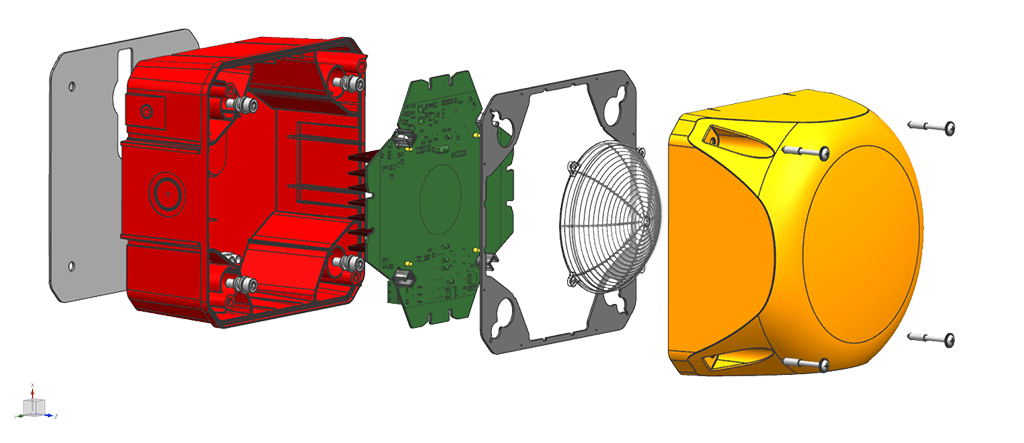

Además de los datos técnicos determinados por el uso de ciertos materiales o componentes, también hay datos que describen específicamente el producto acabado, es decir, nuestros avisadores. Esto incluye, por ejemplo, el tipo de luz y la intensidad de la luz o el tipo de tono y el volumen, pero también la temperatura de funcionamiento, la resistencia a los impactos y el grado de protección. Le daremos una idea de los distintos procedimientos de prueba e inspección y le mostraremos cómo se generan estos datos.

¿Dónde se generan los datos técnicos?

Los datos se generan directamente en Auer Signal, en nuestro departamento de diseño y desarrollo. Nuestros compañeros del departamento de diseño no solo planifican y diseñan nuestros dispositivos de señalización, sino que también los prueban e inspeccionan. Para ello disponemos de nuestras propias instalaciones de ensayo e inspección.

¿Cómo se verifican y certifican los valores de la prueba?

Auer Signal forma parte del programa "UL Client Data Test Program". Esto significa que Auer Signal puede realizar algunas pruebas relevantes para UL directamente en su propio laboratorio de pruebas.

Los resultados están estrictamente documentados de acuerdo con las directrices de UL y son transmitidos a la misma. Los datos enviados son revisados por UL antes de que puedan ser utilizados para la certificación. Para formar parte del programa "UL Client Data Test Program" debe cumplir algunos requisitos. Tanto como empresa, como también las propias instalaciones de pruebas e inspecciones. Estos se calibran anualmente para garantizar las pautas de exactitud y precisión.

Puede encontrar más información sobre el programa "UL Client Data Test Program" aquí.

Desarrollo y pruebas de dispositivos de señalización

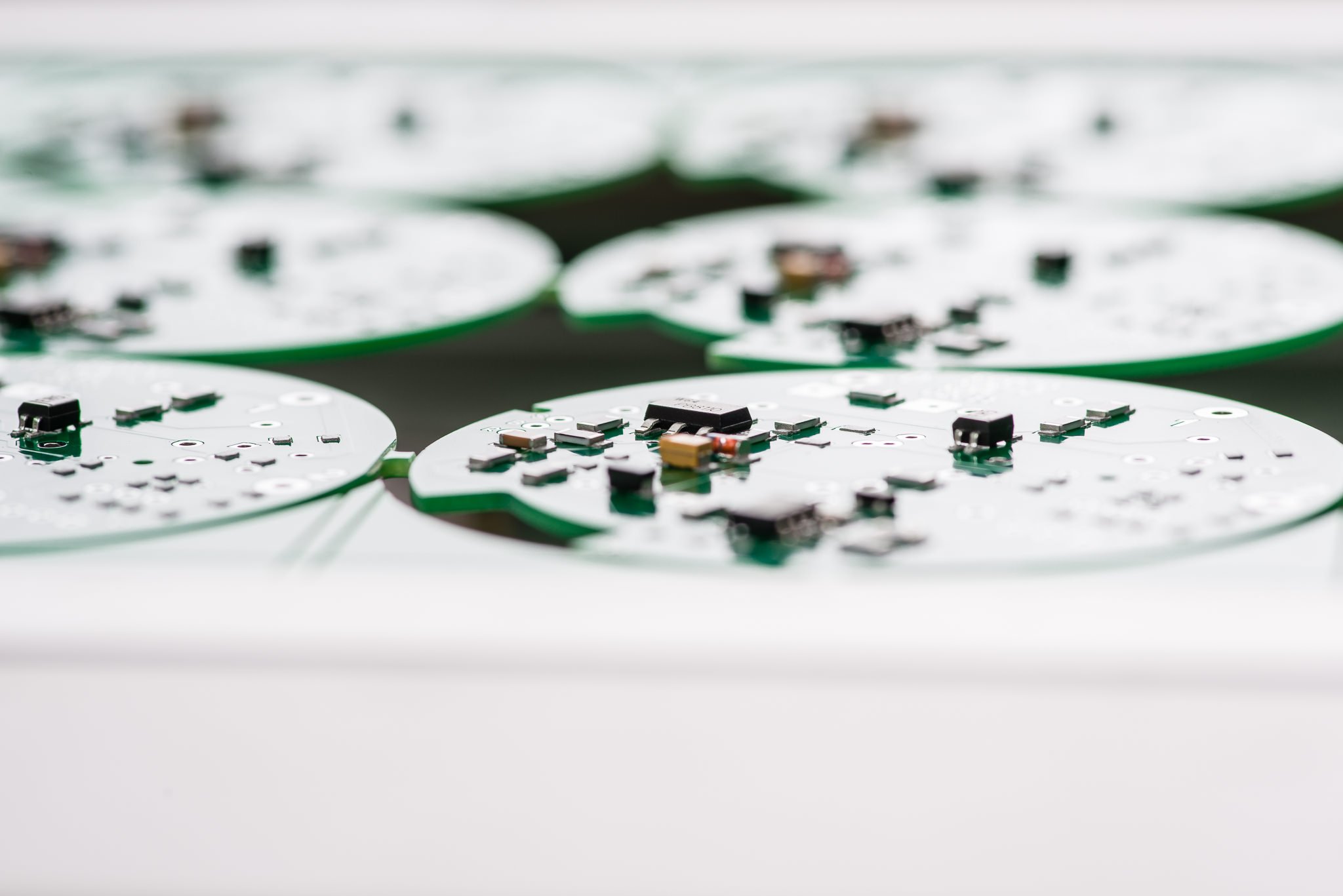

En el desarrollo de nuevas placas de circuito impreso, nuestros compañeros ya tienen una idea de qué componentes y conjuntos de circuitos se pueden utilizar. Estos diseños de placas de circuito impreso se prueban en prototipos y se simulan algunas veces de antemano en el ordenador mediante un programa de diseño.

Los diagramas o esquemas de circuitos resultantes deben ser leídos como mapas por nuestros electricistas: Muestran cómo debe funcionar el dispositivo y cómo deben organizarse cada uno de los componentes para lograr la función deseada de una forma especialmente eficaz e innovadora. A partir de este diseño se crean los archivos Gerberen el siguiente paso.

Con la ayuda de los archivos Gerber (formato de datos para intercambiar datos entre el desarrollo y la producción) de la nueva placa de circuito impreso creada por los técnicos, normalmente se desarrollan cinco a diez placas de circuito de prueba. Estos son ensamblados y luego dimensionados directamente por nuestros productores. Esto significa que se comprueban los valores de cada uno de los componentes.

Pruebas electrónicas en Auer Signal

Los estándares de calidad para los productos que diseñamos y desarrollamos son especialmente altos, por lo que aprovechamos cada oportunidad para hacer nuestros productos aún más innovadores y eficaces. Por ello, las pruebas electrónicas siempre se realizan en el primer paso con las placas de prueba. Sólo cuando nuestros ingenieros opinan que la placa de circuito impreso está perfectamente ensamblada se produce una serie pequeña.

Para confirmar los valores, se repiten las pruebas con el multímetro y el osciloscopio con la primera serie pequeña de nuestra producción. Además, se realizan en la serie pequeña pruebas adicionales con los dispositivos de señalización integrados para determinar, por ejemplo, la intensidad de la luz y/o la presión acústica, el peso, el grado de protección, la resistencia a impactos, etc.

VALORES DE TENSIÓN DURANTE UN PERÍODO DE TIEMPO

El osciloscopio muestra gráficamente los valores de tensión durante un período de tiempo definido. El osciloscopio es además del multímetro el instrumento de medición más importante en Auer Signal para el dimensionamiento de las placas de prueba.

INTENSIDAD DE LA LUZ MEDIANTE ESPECTRÓMETRO

Para determinar la intensidad de la luz, el dispositivo se ajusta a un goniómetro. Este goniómetro puede mover el dispositivo libremente en la habitación, de modo que la intensidad de la luz se puede medir en todas las direcciones. La intensidad de la luz se mide con un espectrómetro que puede registrar todos los valores relevantes para la tecnología de la luz. Una medición de luz tarda hasta dos días, dependiendo de la resolución. Los valores se leen, se muestran gráficamente y se registran.

SONÓMETRO

La medición del sonido se realiza en nuestra propia sala de medición de sonido anecoica. Dependiendo del tipo de avisador, la presión acústica se mide desde la parte delantera o desde arriba. El factor más importante para la colocación del sonómetro es la apertura de la salida de sonido y el método habitual de montaje del dispositivo de señalización. A una distancia de 1m, la presión acústica se mide, lee y registra durante uno a dos segundos.

TEMPERATURA DE FUNCIONAMIENTO MEDIANTE UNA CÁMARA TERMOGRÁFICA

La cámara termográfica está montada directamente sobre la placa de circuito impreso. El dispositivo de señalización se enciende y la temperatura de funcionamiento se comprueba después de aproximadamente una hora y se documenta mediante una cámara termográfica. Se pueden reconocer enseguida los posibles puntos críticos y reaccionar más rápidamente que con mediciones individuales. Si un elemento o componente de circuito libera demasiado calor, la placa de circuito impreso será revisada y volverá a pasar todas las pruebas. Creamos imágenes térmicas de la placa de circuito impreso en una fase temprana con el fin de minimizar el esfuerzo que implica la prueba de calentamiento posterior, ya que se han identificado y corregido posibles puntos problemáticos.

MEDICIONES DE PRE-CONFORMIDAD CEM

El departamento de desarrollo de Auer Signal cuenta con un laboratorio CEM (compatibilidad electromagnética) bien equipado para realizar varios tipos de mediciones de CEM durante el desarrollo. Esto reduce significativamente el tiempo de desarrollo,ya que la conformidad se comprueba ya en la fase de desarrollo y la posterior medición de la conformidad en un laboratorio externo acreditado puede superarse en el primer intento.

Verificación de las propiedades mecánicas

Los productos de la primera serie pequeña se prueban y verifican en nuestros propios laboratorios de pruebas. Los datos documentados son verificados por UL. A petición del cliente, los productos también se someten a pruebas periódicas, por ejemplo pruebas anuales. Si se peoducen cambios o mejoras en el producto, también se vuelve a comprobar y aprobar.

RESISTENCIA A IMPACTOS IKx / UL 746 C MEDIANTE LA PRUEBA DE IMPACTO

En la prueba de impacto se deja caer un peso estandarizado sobre el producto desde una altura definida. Esta prueba se repite en varios puntos del dispositivo. La carcasa no debe dañarse a tal punto que los componentes electrónicos queden expuestos o se produzcan daños, lo que significaría que la función o la resistencia al agua ya no se podrían garantizar.

Para la certificación UL «UL 746 C -Standard for Safety of Polymeric Materials - Use in Electrical Context», el dispositivo de señalización se enfría a -35°C durante al menos tres horas y luego se monta en una construcción fija. Se deja caer una bola de 0.535 kg sobre el producto enfriado a una distancia de 1.296 m.

El producto no se enfría para la prueba de impacto de IKx. Para la prueba de impacto de IK08, se deja caer un peso de 2 kg sobre el producto a una distancia de 25 cm. En el caso de IK09 es un peso de 5kg a una distancia de 20cm.

Los resultados de la prueba de impacto se documentan y se envían a UL para su revisión.

TEMPERATURA DE FUNCIONAMIENTO CON CÁMARA CLIMÀTICA

Nuestros productos se utilizan en todo el mundo bajo condiciones diferentes y, por lo tanto, deben soportar diferentes condiciones meteorológicas, temperaturas, humedad e influencias ambientales. Estas influencias ambientales se simulan con la cámara climática.

Se pueden seleccionar temperaturas entre -40°C y +190°C en la cámara climática utilizada. La humedad relativa se puede ajustar entre el 0% y el 100% para las pruebas. Además, existen cámaras de choque térmico donde la temperatura se puede regular entre -70°C y 190°C para probar temperaturas ambientales especialmente duras.

Como norma, se realizan las siguientes pruebas en la cámara climática:

- Funcionamiento continuo a la temperatura límite superior del dispositivo durante al menos una semana

- Funcionamiento durante una semana a la temperatura límite inferior del dispositivo, en cuyo caso se comprueba temporalmente el rendimiento

- Así como las condiciones climáticas cambiantes definidas en las diversas normas de la serie IEC/EN60086-2

Se pueden realizar más pruebas climáticas a petición del cliente. Las pruebas climáticas más exigentes, como las pruebas de choque térmico, se llevan a cabo con un socio local de un laboratorio acreditado.

Al igual que todos los equipos de medición, la cámara climática se calibra anualmente. La revisión no es sólo una parte integral del Programa "UL Client Data Programs", sino también de la norma ISO 9001.

Más información sobre la norma ISO

PRUEBA DE ESTANQUEIDAD EN LA SALA DE PRUEBA EN HÚMEDO

Para la prueba de estanqueidad, el producto se monta en un dispositivo giratorio. Este gira a una velocidad predeterminada, que depende del diámetro o la circunferencia del producto. Se pueden probar cuatro grados diferentes de protección en nuestra sala de pruebas en húmedo:

- UL (UL tipo 4)

- IPx7 (prueba de inmersión)

- IPx6

- IPx5

Para ello, la sala de pruebas en húmedo está equipada con mangueras de agua normalizadas y una cubeta de inmersión, además del dispositivo giratorio. El caudalómetro muestra cuántos litros de agua fluyen a través de la manguera por minuto y se calibra anualmente.

Secuencia de la prueba de estanqueidad para las diferentes normas:

UL tipo 4: Diámetro de la boquilla: 25mm, caudal: 240L/minuto, distancia: 3-3,5m, a una velocidad en el punto de conexión de 6mm/s, tiempo de prueba: 3 minutos

IPx7: Inmersión bajo agua durante 30 minutos, a una profundidad de 1m

IPx6: Diámetro de la boquilla: 12,5mm, caudal: 100L/minuto, distancia: 2,5 -3m, tiempo de prueba: 1 min/m² pero min 3 minutos

IPx5: También puede llevarse a cabo.

Sin embargo, nuestros productos se prueban a IPx6 como estándar.

El resultado aquí es "aprobado" o "reprobado" y se registra con fotos. Todas las pruebas realizadas en Auer Signal son llevadas a cabo y registradas exclusivamente por personal especializado.

¿Dónde puedo encontrar los datos técnicos?

Los datos técnicos los encuentra en nuestro sitio web, en los catálogos, en las carpetas de productos e instrucciones de montaje. Para obtener una explicación más detallada de la información técnica, consulte nuestra descripción general de la información técnica.

Encontrará los certificados actualmente válidos en el área de descarga Si le llegara a faltar una fecha técnica, nuestro equipo de atención al cliente y el equipo de asistencia técnica está a su disposición para ayudarle.